本文总结了蚌埠高效激光熔覆工艺的重点知识及各种工艺难题的原因如下:

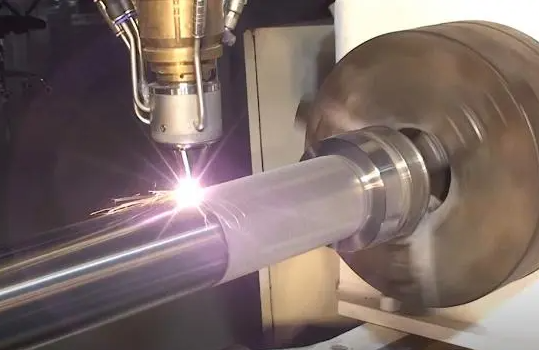

1.高速激光熔覆的工作原理

高速激光熔融涂层是利用高能激光熔融空气中的金属粉末,同时熔融基材产生溶池。熔融粉末与熔融基材结合后,快速制冷产生熔融涂层。

2.高速激光熔覆工艺的关键参数及其对熔覆效果的影响

(1)激光功率

功率直接关系到单位时间内可熔化的粉末数量和涂层效率。在确定其他工作参数的情况下,功率过低可能导致粉末熔化不完整,抛光后出现麻点,结合性不足,涂层硬度低;如果功率过大,可能是熔沟熔化过多,导致表面出现倾斜褶皱。

(2)粉末进料量

当粉末接触激光时,它会吸收激光能量。粉末量越大,吸收的激光能量就越多。如果粉末量过大,激光能量就会不足,涂层也不会熔化。抛光后会出现麻点,基材无法熔化。涂层和基材难以实现冶金结合,导致涂层脱落。粉末量大,粉末利用率低;粉末用量少,粉末利用率高。

(3)角速度

角度速度越大,包层越薄,角度速度越低,包层越厚。如果角度速度过高,基材将不会形成溶池。涂层和基材之间没有冶金结合。熔沟冷却速度慢,红色尾巴太长,脱落。角度速度可以提高涂层硬度和粉末利用率。

(4)由浅入深

梯子越低,研磨比越大,涂层表面越细。梯子越大,重叠率越低,涂层图案越明显。步进会影响稀释率。步进时,照射在基板上的激光能量小,稀释率低。当梯子较大时,照射在基板上的激光能量较大,稀释率较高。

(5)气体运输率

气体有两个功能,一个是运输粉末,另一个是维护高温涂层以防止氧化。粉末输送量太小,容易堵塞粉末;粉末输送风太多,粉末输送速度太快,喷射量大,粉末利用率低。一般来说,氩气比N2具有更好的保护和更高的涂层质量。

(6)喷嘴的高度

喷嘴过高,粉末扩散大,粉末利用率低;如果过低,蚌埠高效激光熔覆时喷嘴容易粘粉。

3.高速激光熔覆过程中存在的问题及根本原因。

(1)去皮

这是因为基材缺乏溶池,粉末和基材本身没有冶金结合。可能的原因是:低功率;粉末太多;电线速度太快;材料表面有油渍或电镀层。

(2)缝隙

涂层开裂的原因如下:基材强度过高(淬火、渗氮/氮气);基材具有疲劳层;粉末强度过高。镍基粉末易开裂;高硬度粉末双层熔覆时也会出现裂纹。

(3)气孔

在涂层中获得气孔的原因是:基材上的锈迹和油渍;粉末中含有杂质;粉末流动不稳定;粉末过多;功率不足;或者角速度太大。

(4)浮粉较多,镀层无金属质感

可能的原因有:粉末过多;功率过低;线速过快;喷嘴高度过高;激光斑点过小;镜头污染等。

(5)打磨抛光后出现麻点

可能的原因有:动力不足;粉末过多;线速过快等等。

(6)涂层中出现斜褶皱

可能的原因是:权利过大;溶池温度过高;粉末蒸发过多。

(7)将粉末粘在喷嘴上

可能的原因是:喷粉量过高;铜头温度过高;喷嘴工作距离过低,喷嘴表面过粗糙或污染(建议抛光)。蚌埠高效激光熔覆涂层头偏心放置有利于减少粘粉状态。

(8)堵粉

可能的原因是粘性粉末没有及时去除;粉末流动性差;粉末含有杂质或湿冷粉末(需要干燥)等。当以多种形式给粉时,不均匀的给粉是堵塞粉末的主要原因。

(9)包装时会发出嘶嘶声

可能的原因是:粉末污染;湿粉;基质太脏等。过大的功率也会导致溶池金属蒸发,产生外壳噪音。这些问题会影响涂层的耐腐蚀性。

(10)覆层火焰溅出

可能的原因是:角速度过大;功率过大;功率与粉末数量不匹配;气体压力过大等。

(11)粉末流动不稳定,导致涂层不均匀

粉末流量不稳定的原因有:刮刀磨损严重;送粉通道堵塞;气旋过小;送粉器密封环密封不良或送粉管损坏,造成漏气。

(12)降低涂层效率(软化涂层厚度)

蚌埠高效激光熔覆可能的原因:防护镜污染;刮板损坏;工作距离不合适;粉孔磨大,粉体流变性粗糙;激光功率下降等。